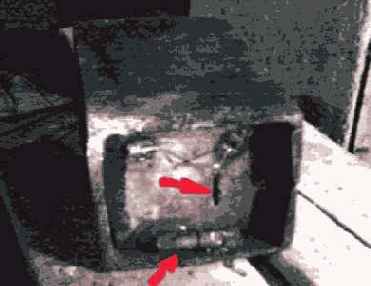

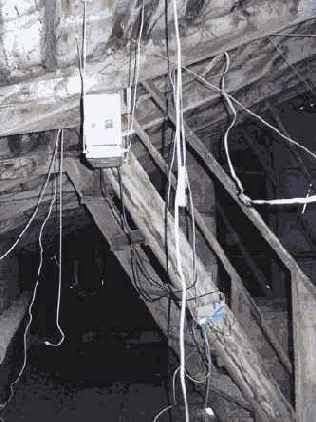

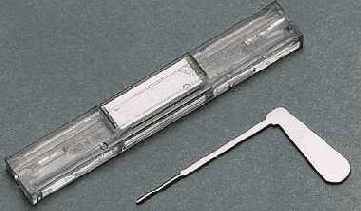

Андеграундный ящик.

Рисунок 2.15. Андеграундный ящик.

Особая красота не нужна. Чем страшнее, тем надежнее. А чтоб не утащили все вместе - приварить к металлоконструкциям техэтажа наглухо. Или забетонировать. Или пристрелять дюбелями. Ну в крайнем случае - на болты, и резьбу заклепать.

Следующая конструкция уже вполне серийная, и предназначена для размещения небольших устройств настольного форм-фактора. Предусмотрено улучшенное питание, место для установки грозозащиты, подсветка, крепеж, и прочие приспособления.

Размещение активного оборудования и кабелей внутри зданий.

Глава 2. Размещение активного оборудования и кабелей внутри зданий.

Конкуренция между сетями бывает

или добросовестная, или эффективная.

Следующим по важности вопросом - после построения внешних линий - является размещение активного оборудования и кабелей внутри зданий. При этом приходится одновременно решать следующие задачи:

Обеспечение электро- и пожаробезопасности; Защита оборудования от кражи и действий вандалов; Эффективное размещение с точки зрения топологии сети.

Обеспечение пожаробезопасности сетевых устройств в части Ethernet весьма условна. Сигналы с амплитудой 3 вольта угрозы не представляют. Поэтому все мероприятия сводятся по сути к соблюдению правил при прокладке электропитания и заземления (этот материал подробно изложен в четвертой Главе), и соблюдению противопожарных норм при строительстве кабельных линий.

Однако, в домашних сетях даже внешне не сложные вопросы требуют особого внимания из-за работы в неблагоприятных условиях чердаков и подвалов. В первом случае опасность представляют деревянные конструкции, во втором - сырость и возможный конденсат.

Далее, очень бы хотелось поменять местами пункты 2 и 3, но увы - российская реальность не оставляет места сомнению в именно такой очередности приоритетов. И часто приходится жертвовать качественной архитектурой, удобством монтажа, и многим другим ради элементарной сохранности инфраструктуры.

Известны примеры, когда для "спасения" кабелей их приходилось буквально замуровывать в стены. А случаи регулярных краж коммутаторов порой перерастают в систему, сломать которую возможно только плотным взаимодействием с органами МВД или охранными структурами.

Перед переходом к рассмотрению практических ситуаций нужно особо отметить, что на сегодня качество строительства домашних сетей далеко от идеала. Поэтому в примерах размещения оборудования и подвода электропитания будет показан хоть и совершенно реальный, но скорее негативный (с формальной точки зрения) опыт.

С удовольствием бы привел примеры "совершенных" сетей. Если бы только они встречались на практике... Полагаю, что в сложившейся ситуации необходимо лишь корректировать недопустимые случаи до терпимых, не более того. Это обязательно нужно учитывать при проектировании и построении домашних сетей - и возможно эту главу придется вскоре переписать к более жестким требованиям.

Хаб без корпуса.

Рисунок 2.12. Хаб без корпуса.

Самый простой способ лишения товарного вида - снять корпус. Так можно даже не потерять гарантию. Но для более надежной зашиты от воров придется покрасить хаб, нанести на чипы неудаляемую маркировку (гравировку). Или вообще присоединить к несущей стене так, что для кражи придется неизбежно сломать устройство.

В принципе, для небольшой любительской сети данный способ можно считать приемлемым. Но для оказания серьезных услуг (и дорого оборудования) придется использовать что-то другое.

А именно металлические ящики и (или) усиленные люки и двери в тех-помещения. Так как вопрос ящиков достаточно серьезен, его рассмотрение вынесено в отдельный (следующий) параграф настоящей книги.

Защита оборудования при помощи установки в помещения, снабженные своими прочными дверями едва ли не самый лучший способ из всех. Если есть такая возможность - то можно эффективно использовать электрощитки в коридорах "за железными дверями", лифтовые, даже чердаки или подвалы, если выходы на них "под замком".

Однако надо помнить, что доступ к техническим помещениям имеют многочисленные технические службы, электрики, лифтеры, телевизионщики, сантехники... А значит и ключи от соответствующих дверей могут легко попасть в чужие руки. Конечно, из-за недорогого хаба никто специально не будет заниматься, скажем, подкупом сантехника. Но в случае серьезного узла эту возможность исключать нельзя.

Ящик для домашней сети (теория).

Рисунок 2.14. Ящик для домашней сети (теория).

Металл - 3 мм внешняя крышка, 2 мм каркас, желательно прочная порошковая окраска. Дверь съемная (без шарниров), замок сейфового типа (на 3-4 стороны). Активные устройства располагаются вертикально, разъемами RJ45 вбок или вниз (что бы не в них не попадала пыль). Так как кроссовая панель и кабельные организаторы занимают много места, они должны быть расположены над активным оборудованием. При этом кроссовая пластина может быть "открыта" на шарнирах, предоставляя возможность снять устройство (коммутатор, маршрутизатор) или переключить порты. Естественно, делать это нужно не разбирая "приходящие" линии. Кросс должен быть совмещен с грозозащитой. Вводной зажим проводников RJ45 или болтовой (для П-296), выходной - RJ45 (есть возможность коммутации шнурами). Опционально устанавливается универсальный источник питания с выходными напряжениями 5, 7, 9, 12, 15, 220 Вольт. Он же обеспечивает при необходимости подзаряд аккумуляторов. Могут быть установлены средства сигнализации, контроля температуры, и т.п. мониторинга/управления.

Главный недостаток показанной конструкции - высокая стоимость. Отечественным домашним сетям еще только предстоит привыкнуть к мысли, что оборудование узла может стоить значительно дороже, чем установленное в нем активное оборудование.

Стихийное развитие сетей начиналось с установки хабов в картонные коробки (или совсем без них), металлические ящики появлялись только через некоторое время, после участившихся случаев воровства. Затем оборудование усложнялось, увеличивались его количество и размеры... Можно сказать, что "ящикостроение" то же проходит эти стадии.

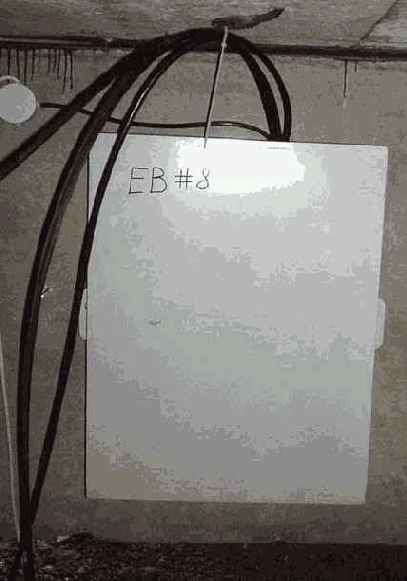

Для начала, андеграундный этап. Корпус сварной из кусков швеллеров, гаражный шарнир, внутренний крепкий замок. Не всякий лом поможет против такой конструкции. Серьезно выглядит.

Ящик с дверцей.

Рисунок 2.18. Ящик с дверцей.

Внутреннее оборудование в общих чертах похоже на предыдущую конструкцию. Но вместо крыши "обувного" типа используется обычная дверь, усиленная прямоугольным профилем. Рама ящика то же усиленная. В закрытом состоянии дверь со стороны шарниров дополнительно фиксируется специальными шпонками.

К сожалению, надежность ящика с дверью (особенно таких больших размеров) не слишком высока даже несмотря на все меры усиления. Достаточно поддеть угол хорошим ломиком (а его в свою очередь можно забить кувалдой), и коробка будет вскрыта.

С другой стороны понятно, что идеальной защиты вообще нет. А такой вариант выглядит достаточно удачным компромиссом простоты использования и прочности.

Кроме самодельных конструкций антивандальных ящиков можно применять и стандартные сейфы. Новые модели конечно слишком дороги для сетей, но вот старый засыпной сейф порой можно приобрести за $100-200.

Защита при этом будет лучшая из возможных. Но вес конструкции и трудоемкость установки то же "на высоте". Поэтому данный метод стараются применять в том случае, когда другие уже не помогают. Или оборудование слишком ценное, что бы экономить на защите.

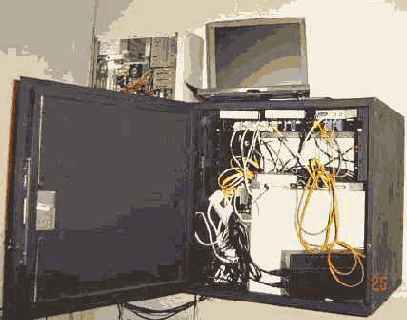

И в завершение. Если узел находится в относительно защищенном помещении, достаточно будет следующего варианта:

Ящик типа "обувная коробка".

Рисунок 2.17. Ящик типа "обувная коробка".

Крышка из 3-х мм железа одевается сверху так, как это делается в обувной коробке. Только ее края доходят до "дна", и утоплены в паз окантовки, выполненной из уголка. "Сломать" такой ящик можно только "болгаркой".

Основные параметры:

Крышка имеет сплошные сварные швы только на ребрах, длинные боковые поверхности цельногнутые. Т.е. сломать по шву невозможно. Замок внутренний и обеспечивает закрывание в три стороны. Снизу крышка закрыта прочной окантовкой из уголка. Поддеть ломом не представляется возможным. Есть поворотная пластина, которая обеспечивает доступ к коммутатору, позволяя устанавливать активное оборудование в несколько "этажей". Параллельно, передняя поверхность пластины предназначена для установки грозозащит, кроссов, и кабельных организаторов. Боковые стенки ящика покрыты съемными решетчатыми панелями, что позволяет легко крепить как кабеля, так и активное оборудование Большой вес (около 40-50 кг) препятствует краже оборудования вместе с ящиком. В полном снаряжении и стесненных условиях чердака он просто неподъемный даже для 2-х человек.

Основным недостатком подобной конструкции является сложность обслуживания. Тяжелую крышку не просто снять, и физически тяжело одеть (особенно на весу).

Поэтому большое распространение получил промежуточный вариант:

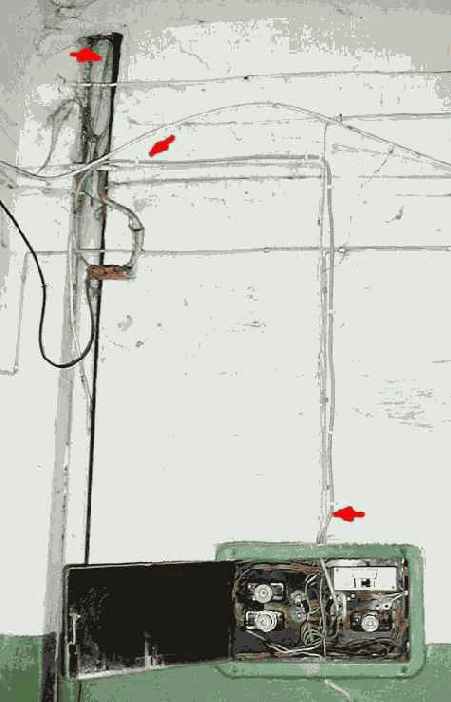

Электропроводка.

Электропроводка.

Самая опасная с точки зрения любого пожарного инспектора часть - силовая электропроводка. Да и ГСН на это сильно обращает внимание. Хотя часто расстояние от узла до электрощитка ограничивается несколькими метрами, все же бывают случаи, когда нужно делать удаленные выносы.

Сечение проводников в этом случае можно рассчитать исходя из требуемой нагрузки, но на практике редкий узел потребляет более, чем бытовые электроприборы. Соответственно и кабель подойдет самый обычный, например с медными многопроволочными проводниками в двойной изоляции.

Проводка может быть как открытая (проложенная по поверхности стен, потолков и другим строительным элементам), так и закрытая (в трубах, гибких металлических рукавах, коробах, каналах и пустотах строительных конструкций, и т.п.).

В принципе, кабель в двойной изоляции можно использовать для открытой проводки в любых условиях, в том числе подвалах и чердаках (чердаки, имеющие несущие конструкции из сгораемых материалов вообще вынесены в отдельную пожароопасную категорию). Но если линии идут в зоне досягаемости людей, крыс, домашних животных, их настоятельно рекомендуется закладывать их в трубы или металлорукав.

По стенам сухих помещениях жилых и офисных зданий, коробах, шахтах силовой проводки можно прокладывать плоские провода в однослойной изоляции. Однако, при малейших подозрениях на неблагополучность, имеет смысл использовать гофрошланг (металлорукав, трубы).

Конструкции ящиков.

Конструкции ящиков.

В обычных локальных сетях вопрос выбора места размещения оборудования как правило не стоит. В особо малобюджетных вариантах коммутаторы и маршрутизаторы ставится на пол, столы, или, реже, подвешиваются на стены.

На более серьезных узлах используются 19-ти (реже 10-ти) дюймовые ящики или стойки на 5 юнитов и более (1U - "один юнит" - единица, применяемая для обозначения высоты оборудования, устанавливаемого в стойку. 1U равен 1,75 дюйма или 44 мм).

В таких конструкциях удобно компактно размещать много устройств, декорировать нагромождение кабелей. Кроме этого, они защищают от неосторожного обращения малоквалифицированного персонала (классический пример - уборщица помещения).

Однако стандартные ящики СКС хоть и присутствуют на рынке в широком ассортименте, но совершенно непригодны для решения главной задачи домашних сетей - защите оборудования от злоумышленников всех видов.

Конечно, за рубежом используются и вандалоустойчивые конструкции. Но в Россия их даже не завозят - стоимость высока, а защита явно недостаточна против отечественных воров и вандалов.

Попробуем сформулировать требования к идеальному ящику для Ethernet-провайдера или серьезной домашней сети.

Коробка должна быть рассчитана на установку оборудования 19-ти дюймового стандарта. Так или иначе, но все серьезное телекоммуникационное оборудование выпускается под этот размер. Сети растут, в одну точку сводятся все больше кабелей, и менять через несколько лет небольшие ящики под новый размер будет не слишком приятной перспективой. Коробка должна иметь удобный кросс для разводки как П-296, так и витой пары. Должно быть предусмотрено место для установки не только компактного источника бесперебойного питания, но и более громоздких аккумуляторов и инвертора. Предусмотрены удобные вводы кабеля и его организация внутри коробки (известно, что в стойках классических СКС находятся в основном кабеля, в домашних сетях ситуация вполне похожая). Сравнительно надежная защита от воров и вандалов, которая должна обеспечивать стойкость хотя бы в 10 минут. Этого достаточно, что бы успели приехать работники охранной фирмы при сработке сигнализации (если такая будет когда-либо установлена). Сносный внешний вид (легализация неизбежна, да и просто так приятнее работать), и хотя бы потенциальная возможность получения сертификатов.

Приблизительный эскиз:

Кросс с жилом доме.

Рисунок 2.24. Кросс с жилом доме.

Симпатичная, компактная конструкция - и никаких проблем с надежностью и удобством обслуживания.

Кроме специальных кроссов можно использовать розетки, грозозащиты, клеммные коробки, соединители типа скотчлок, и тому подобные приспособления. Важно только помнить, что для 10 мегабит достаточно соблюдения требований Категории 3 (по сути, требуется "телефонное" качество). Но если предполагается использовать 100 мегабит - придется обеспечивать Категорию 5, и соответственно стоимость соединения сильно возрастет (или заметно упадет качество линии).

В заключение, два небольших организационных вопроса, которые часто выпадают из поля зрения начинающих провайдеров.

Во-первых, при строительстве внутридомовой разводки очень важно разделить зону ответственности за проложенный кабель. Как правило, провайдер обслуживает за свой счет только линию только до квартиры пользователя. Прочие работы ведутся за счет абонента. В некоторых кооперативах весь кабель обслуживается пользователем, но большого распространения такой подход по понятным причинам это не получил.

Хотя известен по крайней мере один экзотический случай, когда для приема в сетевое сообщество требуется сдать небольшой техминимум. И это в сети на несколько сотен абонентов.

Во-вторых, кабелям нужна хорошая (и главное подробная) маркировка, причем желательно не только около портов активных устройств, но и в некоторых местах по ходу следования линий. Опыт СКС малоприменим не только из-за больших длин линий, но и разных идеологических подходов к сети. "Домашняя сеть" (в отличии от СКС) не статичная инфраструктура, она непрерывно развивается.

Способов маркировки достаточно. Но большинство стандартных малоудобны из-за низкой информативности. При работе монтажнику желательно знать как можно больше о линии - по крайней мере код (идентификационный номер), имя пользователя, адрес, IP. Постоянно носить с собой шпаргалку-расшифровку конечно можно, но не сложно предположить что из этой затеи выйдет в реальности.

Хорошо себя показали следующие варианты:

Самый недорогой и надежный - нарезаный линолеум. Кусочек, сантиметра полтора шириной, 3-4 длиной. Два отверстия, в которые пропускается кабель. Надписи делаются шариковой ручкой. Внешне красивый способ - специальные бирки для ключей. Цветная пластмасса с бумажной вставкой, закрытой целлулоидом. При замене IP бумажка легко вытаскивается и заменяется на новую. И по цветам бирки могут отличаться как входящие, исходящие и пользовательские. Бумажная бирка (часто закрытая скотчем). Способ не очень удобный, однако широко применяющийся на практике. Может быть выполнена как "флажком" (что иногда мешает при большом количестве портов), так и плотно примотанной к кабелю (маркировка трудноразличима). Надпись по кабелю шариковой кучкой или специальным маркером. Это еще более неудобно, чем бумажная бирка, но то же широко используется...

Разбираться в кабельных линиях без маркировки удовольствие, мягко говоря, ниже среднего. Особенно если они проложены кем-то другим. Поэтому требовать от монтажников маркировку совершенно необходимое условие благополучного действия сети в течении длительного времени.

Малобюджетный ящик-"пенал".

Рисунок 2.16. Малобюджетный ящик-"пенал".

Хотя ящик выполнен не из 1-2 мм листового металла. В нем нет шарниров, которые легко разбить или спилить. Крышка задвигается в пазы и крепится винтовым замком, который изготовлен из толстостенной трубы (пилить долго). Пазы расположены с трех сторон, что не позволяет ломиком поддеть крышку с боков.

Такое решение в общем вполне удобно для сетей низкой плотностью портов (например 2-3 этажные дома), или недорогих выносов. Основной минус - недостаточная прочность против серьезно настроенных злоумышленников и малый объем.

Развитием этой системы можно считать ящик следующей конструкции (размер - 800*600*230):

Место размещения узлов.

Место размещения узлов.

Строители (и особенно проектировщики) отечественного жилья мало думали о будущей информационной инфраструктуре. Часто в шахтах слаботочной проводки нет места для кабелей, и еще чаще - отсутствует место для размещения оборудования. Поэтому построение абонентской системы здания превращается в очень сложную задачу.

Из этой главы исключены теоретические вопросы по сетевой топологии - они уже были подробно рассмотрены в 6 Главе первой части. Но в контексте данного материала будет удобно привести еще раз следующие основные тезисы по абонентской системе здания:

Хаотичное расположение оборудования (узлы размещены по дому беспорядочно); Структурирование по подъездам (один подъезд - один узел, плюс один общий на дом); Один дом - один узел.

Разумеется, в реальности идеальные схемы встречаются редко, но все же на уровне идеологии почти всегда можно определить к какому типу тяготеет любая сеть.

Перейдем от общего к частному. Выбор мест размещения не велик, и можно довольно легко перечислить все доступные места. Но их достоинства и недостатки придется приводить с учетом подвода кабелей, так что задача поиска удачного места может по праву считаться одним из самых сложных вопросов сетестроения.

Начнем сверху.

Лифтовая. Есть хорошее электропитание, ввод в шахту слаботочной проводки, заземление, выдержан температурный режим, ограничен доступ (часто даже установлена сигнализация). Если удастся договориться с лифтовой службой и (или) технадзором - это безусловно одно из лучших мест для размещения.

Надежную защиту дает только сигнализация

Надежную защиту дает только сигнализация.

Вариантов ее использования достаточно много. Но если их классифицировать, то принципиально отличаются три организационных направления. А конкретно:

Привлечение специальных охранных служб.

Использование своих сил.

Средства взятия "на испуг".

Понятно, что первый путь дороже, но значительно спокойнее и надежнее. Технология простая - шлейф сигнализации подключается на специальное недорогое радиопередающее устройство (разумеется совершенно легально). При сработке в срок не позднее 5 минут должны приехать несколько бойцов с автоматами, и (вполне легально, подчеркну) "принять" нарушителей периметра.

Стоит такое удовольствие (в одной из Екатеринбургской служб) 600 рублей в месяц. Это для квартиры, в розницу. Думаю, что для защиты сети могут быть и другие, более выгодные, условия.

Понятно, что не надо защищать таким образом всю сеть до последнего хаба. Хватит центральных узлов и нескольких (случайно выбранных) периферийных. Есть надежда, что при таких мерах нехорошие люди долго на свободе не проходят. Попадутся если не на первый раз, так на третий-пятый-десятый.

Есть только несколько ограничений. Во-первых, не везде есть охранные службы. Во-вторых, защита в виде дверей или металлического ящика все же необходима. Ведь от сработки сигнализации до доступа к оборудованию должно пройти не менее 5-10 минут - охранной службе надо успеть добраться до нужного места.

Зато уже после первого же ареста можно спать спокойно. Слухи в криминальной среде разносятся быстро, и в дальнейшем охраняемые (или "подозрительные" в этом смысле) узлы будут обходить стороной.

Защита своими средствами не сложна технически. При использовании "пинговалки" или управляемого коммутатора определить факт наличия устройства в сети проще простого. Но в случае пропадания связи, спасать оборудование скорее всего будет, увы, поздно.

Потребуется отдельная система (радио, телефонная, или другого типа). Немного менее правильно, но все же можно в качестве средства раннего предупреждения использовать любые устройства, способные преобразовать факт срабатывания в сигналы Ethernet, которые можно контролировать штатными средствами. Тут могут подойти от управляемых коммутаторов до установленых в потайных местах веб-камер.

еще половина дела. Что делать

Но зафиксировать кражу - еще половина дела. Что делать дальше? Давать отпор похитителям самостоятельно небезопасно как в физическом плане, так и законодательном. Случаи, к сожалению, бывают разные. Поэтому защита своими средствами не слишком эффективна - с ней может быть больше проблем, чем пользы.

И о "пугательных" методах. Использовать датчик присутствия с речевым генератором не слишком сложно, и относительно не дорого. Но... Это явно одноразовое средство, и не поможет против квалифицированных воров. Так же не совсем понятно, что делать при отключении электропитания (хотя UPS спасет положение).

Не лучше и опасные средства типа подвода к корпусу высокого напряжения или капканов. Как правило от этого страдают сами владельцы. Да и запрещены такие действия законодательством РФ...

Значение легального размещения оборудования.

Рассмотрим гипотетическую ситуацию.

Злоумышленник спокойно снимает оборудование. На этом его буквально за руку хватают сотрудники милиции. В ответ вор спокойно заявляет - это мое железо, что хочу, то с ним и делаю. Да и документ есть - вот, неделю назад я этот свитч покупал, там-то и там-то. А ключ от коробки, увы, потерял...

Как определить в такой ситуации истинного хозяина? По серийному номеру? По спиленному особым образом уголку чипа? Свидетелей собирать? Все методы сложны, неоднозначны, и в общем заведомо известно что "дело" дальше заявления не пойдет.

Таким образом, очевидно, что если сеть не имеет официальных разрешений на работу, проекта, документации - совершенно невозможно защитить устройства организационно. Подготовленный злоумышленник (например конкурент или бывший партнер) при определенных условиях вполне сможет безнаказанно причинить коммуникациям серьезнейший ущерб.

Пассивные средства зашиты.

Пассивные средства зашиты.

Сохранения мест установки оборудования в тайне, маскировка.

Приведение оборудование в состояние непригодности для продажи.

Использование прочных металлических коробок.

Ограничение доступа в помещения с установленным оборудованием.

Еще несколько лет назад достаточно было не афишировать места установки оборудования, и даже дорогие разветвители могли находится на чердаках и в подвалах без всякой защиты, в простейших электротехнических коробках "под болт".

Но эффективность таких мер последнее время сильно снизилась. Сети бурно растут. Тайну местоположения сохранить при нескольких десятках кабелей уже нереально. Стоимость оборудования то же в среднем повысилась - многопортовый (и тем более управляемый) коммутатор за $100-200 привлекает злоумышленников больше, чем 5-8 портовый за $25.

Однако начинающая сеть может вполне успешно некоторое время использовать маскировку и в настоящее время.

Пожаробезопасность внутридомовых узлов.

Пожаробезопасность внутридомовых узлов.

Первый принцип, которого нужно придерживаться при строительстве внутридомовой разводки - не в коем случае не навредить существующей инфраструктуре, и тем более не создать опасности для имущества или, того хуже, жизни людей.

Сразу договоримся не брать в расчет санитарно-гигиенические требования (до них в ближайшем будущем дело все равно не дойдет), да и ничего слишком вредного в сетях не применяется. По крайней мере химическое или радиоактивное загрязнение исключено. Но вот с правилами пожарной безопасности считаться необходимо. Тут ответственность высока (вплоть до уголовной), а суммы ущерба могут достигать астрономических размеров.

Но не смотря на это, трудно найти в России нормы, которые бы так часто нарушались, как противопожарные. Например, шахты слаботочной проводки должны быть закрыты между этажами несгораемыми пробками. Однако, за несколько лет работ ни разу не удалось найти такую перемычку не только в жилых, но и офисных зданиях. В общем, массовое, повальное несоблюдение этих требований является системой у подавляющего большинства строительных и обслуживающих организаций, включая ЖЭКи, связистов, лифтеров, и т.п.

Разумеется, хорошего в этом ничего нет, но и представлять на этом фоне сети чем-то недопустимо опасным не стоит. Активное оборудование надежно, сертифицировано (если не унас, так в других странах), не имеет большого потребления электроэнергии. Поэтому целесообразно руководствоваться если не духом законов, то хотя бы здравым смыслом.

Впрочем, если все же нужны нормативные акты, то можно в рабочем проекте и при строительстве руководствоваться требования СНиП 2.09.02-85* п. 1.1; СНиП 21-01-97* (п. 5.17, п. 6.25); СНиП 2.07.01-89, прил. 7; ТСН 21-302-2000 МО (ТСН ПТ-99 МО).

Прокладка кабеля по стене.

Рисунок 2.1. Прокладка кабеля по стене.

Как видно на фотографии, силовой кабель достаточно естественно смотрится даже в условиях весьма "устаревшего" окружения. Да и работать он будет явно дольше электрощитка.

Соединения кабелей можно выполнять спайкой, в муфтах под болт, в крайнем случае скруткой. Но наиболее правильным будет следующий способ:

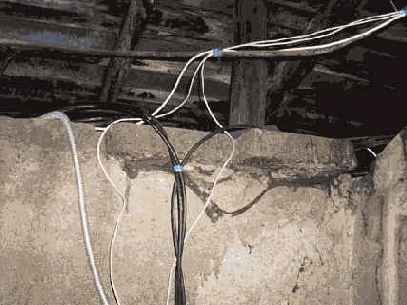

Прокладка по чердаку.

Рисунок 2.21. Прокладка по чердаку.

По подвалу. Технология достаточно несложная, и идеальная в плане грозозащищенности. Из минусов - возможное повреждение линий крысами и (или) влагой. По наружной стене дома. Этот метод Ethernet-провайдеры обычно недооценивают, и используют исключительно редко. Хотя для телефонистов в старой малоэтажной застройке это почти стандарт - и не зря. Делается такая прокладка просто, согласований требуется минимум.

Разумеется, прокладка кабельных линий должна быть хорошо увязана с местами размещения активного оборудования. Тянуть толстый пучок проводов через весь дом снизу вверх (или сверху вниз) дело конечно реальное, но все же лучше избегать подобных конфигураций.

Вертикальные линии для подключения конечных пользователей (реже узлов) можно прокладывать следующими способами:

По шахтам слаботочной проводки. Способ можно безусловно считать основным. Это законно и удобно. К сожалению, иногда доступ к шахтам затруднен технически или организационно (например блокирован жильцами нескольких квартир). Или стояки просто отсутствуют - что типично для домов старой постройки.

Бывает и такое:

Прокладка по крыше.

Рисунок 2.20. Прокладка по крыше.

По чердаку или техэтажу. Наиболее простой и безопасный способ - хотя иногда придется подумать о хорошем и труднодоступном способе кремпления кабелей.

Простой ящик.

Рисунок 2.19. Простой ящик.

Прочность не высока - для взлома достаточно монтировки. Но, тем не менее, это вполне достаточна защита от излишне любопытного электрика или сантехника, которые могут оказаться в закрытой электрощитовой, подвале или техэтаже.

Разводка кабелей по дому.

Разводка кабелей по дому.

Вопрос внутридомовой проводки внешне выглядит весьма простым. Действительно, нет проблем с выбором кабеля - стандартная витая пара годится практически на все случаи жизни.

Работа в тепле, можно сказать уюте (по сетевым понятиям), даже организационный риск минимален - из лицензий нужен только "монтаж слаботочной проводки".

В принципе, спорить с этим нет смысла. Сложность строительства внутридомовой разводки действительно сильно уступает не только прокладке внешних линий, но и установке активного оборудования. Но и на этом этапе работ есть свои тонкости.

Для начала, кабельные линии можно разделить на вертикальные и горизонтальные. К терминологии СКС это не имеет особого отношения, так как плотность портов в жилом доме явно недостаточно для такого переноса понятий.

Горизонтальные линии связывают между собой пользователей или узлы в разных подъездах, и могут быть проложены:

По крыше снаружи. Этот способ обычно не слишком удобен, и очень уязвим от неблагоприятных погодных условий, разрядов молний, вандалов. Использовать его имеет смысл только в самой неблагоприятной ситуации, когда другие возможности отсутствуют.

Соединение кабелей.

Рисунок 2.23. Соединение кабелей.

Несмотря на "страшноватый" вид, эта 10-ти мегабитная линия работает совершенно нормально уже несколько лет. Скорее всего, не возникнет проблем и при переходе на 100 мегабит, но тут уже ничего нельзя сказать наверняка.

Вообще, стандарт 10baseT может выдерживать очень серьезные отклонения от правил СКС. Хотя пренебрегать последними и не стоит, но помнить о большом технологическом запасе можно - это может позволить экономить заметные суммы.

Впрочем, в любом случае более правильным будет использование простого кросса:

Соединение силового кабеля.

Рисунок 2.2. Соединение силового кабеля.

Данное соединение выполнено зажимами в специальной коробке.

Главное, из-за электрокоррозии нельзя скручивать между собой медные и алюминиевые проводники. Это можно сделать только через переходные муфты.

Если нужно сделать разъемное соединение (штекер, вилка), желательно использовать качественные комплектующие с надежными контактами. Ухудшение соединения и, как следствие, нагревание, может вызвать цепную реакцию - разрушение конструкции, обгорание изоляции, затем короткое замыкание. Обычно при этом все кончается сгоревшими предохранителями, но до беды совсем не далеко...

Кабельные линии.

Понятно, что кабельные линии Ethernet сами по себе возгорания вызвать не могут. Единственная их пожароопасность заключается в возможности горения, выделения дыма и вредных химических веществ. Существует множество отечественных и зарубежных стандартов, которые нормируют эти свойства.

Можно перечислить IEC 1034 (эмиссия дыма), IEC 754 (коррозийная газовая эмиссия), IEC 332-3C - испытание распространения огня в пучке кабеля. Либо "наши" ГОСТ Р МЭК 332-1-96, УДК 621.315.2.001.4:006.354 Группа Е46, ОКС 29.060.20, ОКСТУ 3509.

Впрочем, все эти испытания существенны для толстых пучков кабелей, которыми отличаются современные СКС. Отдельно взятая витая пара поддерживать горение не будет, и химических веществ много не выделит. Так что проблема для домашних сетей не слишком актуальна.

Хотя в особо ответственных случаях можно использовать специальные кабеля, у которых в качестве внешнeй оболочки используется материал LSHF-FR (малодымящий при возгорании, не содержит галогенов) или его аналог. Такая витая пара обычно имеет оранжевый цвет.

Несколько хуже обстоят дела с толстыми кабелями внешней проводки. В них есть чему гореть, поэтому существует ограничение на их размещение внутри здания. По стандартами допустимая длина составляет около 15-ти метров (этого обычно достаточно для установки переходной муфты). Впрочем, в некоторых случаях ограничение можно обойти путем обмотки кабеля негорючим материалом или прокладкой в металлической трубе (рукаве).

Следующий момент, на которой стоит обратить внимание - шахты слаботочной проводки в высотных зданиях. В них могут накопиться пучки существенного объема, а противопожарные межэтажные обычно "пробки" отсутствуют. При такой "архитектуре" горение может по кабелю быстро распространяться между этажами. Но... Едва ли это проблема Ethernet-сетей. Обычный телевизионный или силовой кабель содержит горючего материала больше, чем целый пучок витой пары.

И последнее. Часто в домашних сетях упрощают монтаж и используют для прокладки кабелей неподходящие места - короба вентиляции, квартирные вытяжки, и т.п. Излишне говорить, что с точки зрения стандартов это грубое нарушение. Но если не уходить далеко от здравого смысла, неправильно проложенные один-два кабеля обычно не способны причинить какой либо "пожарный" ущерб.

Состояние шахты слаботочной проводки.

Рисунок 2.22. Состояние шахты слаботочной проводки.

Через такое нагромождение проводов проложить новую линию не так-то просто. Впрочем, подобная картина не типична для жилых домов, хотя в офисных зданиях встречается очень часто. Прокладка собственных стояков слаботочной проводки. Способ очень дорогостоящий, но при реализации долгосрочных проектов возможны и такие жертвы. Особенно в старых домах, где шахты слаботочной проводки полностью отсутствуют. Самый распространенный материал для подобных работ - металлические трубы различного сечения или прямоугольные профиля. По вентиляционным коробам, вытяжкам, и прочим неприспособленным для прокладки кабелей местам. Иногда этот способ удобен и недорог, но его главный недостаток - незаконность. Если владельцы (или ответственные организации) обнаружат такую линию, она в лучшем случае будет удалена. В худшем возможны штрафные санкции. Правда справедливости ради нужно сказать, что даже вероятность обнаружения очень мала, а уж санкции и вовсе редкость. Прокладка по внешней стене дома. Такой метод часто практикуется начинающими сетями, но стандартная витая пара служит в таких условиях недолго (обычно от полугода до 2-3 лет). Да и вид фасада портится. Но в сложной ситуации прокладка по внешней стене вполне применима - особенно при использовании витой пары для наружных работ. Так могут применяться разнообразные экзотические способы - прокладка в недействующем мусоропроводе, водосточной трубе, по архитектурным элементам... Но разумеется, к массовым технологиям это отнести нельзя.

Следующий момент, на который необходимо обратить внимание - соединение кабелей. В обычных СКС кабель прокладывается строго одним куском от кросса до розетки (соединение допускается только в одной "консолидационной" точке). Однако в трудных условиях внутридомовой разводки так действовать очень сложно.

Ведь прокладка делается не один раз на все случаи жизни, а последовательно, по одному кабелю. Да и конфигурация сети может меняться с течением времени в достаточно широких пределах. Поэтому кабеля часто соединяют между собой. Иногда это делают следующим образом:

Способы защиты оборудования.

Способы защиты оборудования.

Российская реальность сурова. Где бы ни было размещено оборудование, нельзя пренебрегать угрозой его воровства или порчи. Разумеется, где-то такая опасность меньше (например за железными дверями лифтовой), где-то больше (на стене подъезда). Но защита все равно нужна в большинстве случаев.

К сожалению, удобного и универсального метода нет. Как обычно, хорошая защита дорога, а дешевая неэффективна. Поэтому рассмотрим достоинства и недостатки основных способов сохранения имущества.

Установка на чердаке.

Рисунок 2.5. Установка на чердаке.

Выглядят обычно такие узлы ужасно (фотографию ни в коем случае нельзя принимать в качестве образца для подражания, тем не менее, это реальность). Видимо, обстановка способствует соответствующему отношению. Стена подъезда. Все, кроме беспроблемного питания и комнатной температуры, идет в минус. Заметность, опасность воровства, сложности с подводом коммуникаций по варианту "один дом - один узел".

Установка на техэтаже.

Рисунок 2.4. Установка на техэтаже.

Главный минус - место легкодоступно для воров и вандалов. Против этого можно защититься, например, прочным ящиком. Чердак 3-5 этажек. Нет питания, заземления, высокая пожароопасность. Часто недоступны шахты слаботочной проводки (если они вообще есть). Проблемы с температурой и влажностью. Очень легкий доступ для воров и вандалов. В общем, это один из самых неприятных вариантов.

Установка на улице.

Рисунок 2.9. Установка на улице.

Какому варианту отдать предпочтение? Это нужно решать каждому оператору применительно к своим условиям. Из общих рекомендации можно сказать лишь очевидное - при "верхней" разводке желательно размещать оборудование ближе к крыше, при "нижней" (подвальной) - соответственно наоборот. Остальное будет зависеть прежде всего от вида домов, затем от способа их соединения в сеть, и далее - от целого комплекса труднопредсказуемых технических и (или) юридических моментов.

Так, важнейший фактор при выборе места узла - условие его долгосрочного существования. Ведь к активному оборудования сводятся кабеля, и переносить их через год-два будет очень дорого. Поэтому административный пресс довлеет над техническими предпочтениями. Приходится ставить оборудование в те места, на которые есть разрешения (договора) с владельцами или балансодержателями.

В этом процессе нужно учитывать извечную российскую проблему - легче получить разрешение на уже установленное, чем договориться заранее. Особенно при фактическом отсутствии нормативной базы. Почти все небольшие любительские сети начинали с размещения оборудования в удобных местах без всяких согласований. И, надо сказать, что подавляющее большинство провайдеров по мере роста спокойно легализовало свою инфраструктуру - разумеется при условии, что она была изначально сделана грамотно и никому не мешала.

Но хорошие ли отношения сложились с коммунальщиками, или не очень - все равно удобные места для размещения - редкость. То нет доступа к чердаку, то к подвалу (или они отсутствуют), и т.п. Соответственно, приходится выбирать менее худшую из зол, ставить там, где имеется хоть малейшая возможность. А для защиты оборудования использовать дорогие вандалоустойчивые ящики, пробивать перекрытия для прокладки своих коммуникаций.

В завершение нужно заметить, что установка оборудования в сложных условиях неизбежно ведет к использованию самых дешевых сетевых устройств. Дорогие устанавливать жалко из-за их больших габаритов или слабой защиты от злоумышленников. А недорогое оборудование, в свою очередь, вовсе не способствует повышению качества услуг.

Поэтому при выборе базовой топологии абонентской разводки здания необходимо задумываться о будущем - когда вместо дешевых и компактных хабов придется использовать многопортовые, большие по габаритам и цене управляемые коммутаторы. Которые просто не поместятся, например, в электрощитки.

А значит удобное на первом этапе развития хаотичное расположение оборудования в дальнейшем может легко привести к необходимости полной перекладки кабелей (или невозможности выгодной продажи сети). Из-за большой цены ошибки выбор топологии (и соответственно мест расположения узлов) лучше сделать заранее, и подойти к этому вопросу со всей серьезностью, которая возможна перед прокладкой кабелей.

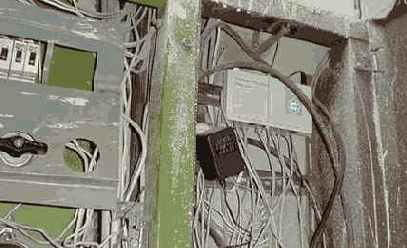

Установка в электрощитке.

Рисунок 2.7. Установка в электрощитке.

Данный способ используют почти все начинающие сети - размещение дешево и в общем удобно. А потеря 30-ти долларовых хабов не слишком большая потеря. Впрочем, надо заметить, что в некоторых проектах домов электрощитки отгораживают железными дверями жильцы, что резко повышает привлекательность этого метода установки. Электрощитовая (отдельное помещение на первом этаже). Очень неплохой вариант - питание, температура, заземление, защита от злоумышленников - на уровне. Минус - если ввод в здание производится с крыши, и, хуже того, подвал недоступен для разводки, возникают существенные сложности с прокладкой кабелей по узкой шахте слаботочной проводки.

В случае доступности подвала для прокладки линий данный вариант почти идеален, даже значительно лучше, чем лифтовая из-за хорошей грозозащищенности. Увы - нормальные электрощитовые и подвалы попадаются в российских домах не слишком часто. Подвал. По своим ТТХ сильно напоминает техэтаж. Недостаток - возможна высокая влажность и повреждение кабелей крысами. Преимущество - хорошая грозозащищенность (что очень важно). Квартира жильца. Все условия близки к идеальным, кроме одного - что делать если жильца нет дома (он в долгосрочном отпуске, командировке)? Сбой работы оборудования - и хоть прокладывай кабель в обход...

Установка в квартире или офисе.

Рисунок 2.8. Установка в квартире или офисе.

Тем не менее, этот способ часто практикуют начинающие сети. Удобно и дешево - конечно, до определенной степени.

Надо сказать, что и более серьезные фирмы используют такую технологию. Только размещают оборудование не в частных квартирах, а арендуют "угол" в офисах юридических лиц. Установка на улице. Конечно, для России это экзотика, но помнить у существовании такой возможности не помешает.

Установка в лифтовой.

Рисунок 2.3. Установка в лифтовой.

Но договориться очень не просто. Подобное размещение прямо запрещено службой, следящей за безопасностью лифтов.

Бывает, что коммунальные лифтеры в общем не возражают против установки, но им это в директивном порядке запрещают наблюдающие инстанции. Тем не менее, это часто не мешает существованию "в запретной зоне" даже крупных узлов. Техэтаж. Сносные температурные условия, нет особых проблем с электропитанием и заземлением. Удобно делать межподъездную разводку по варианту "один дом - один узел". Так что это неплохой вариант.

Установка в подъезде.

Рисунок 2.6. Установка в подъезде.

Вместе с тем подъезд часто единственное место для размещения оборудования, особенно по варианту "Структурирование по подъездам". Подъездный электрощиток (часть слаботочной проводки). Почти то же самое, что и размещение на стене подъезда, но прибавляется необходимость уложиться в крайне небольшие габариты. Защиту от воров можно делать только путем маскировки - другие методы фактически неприменимы.

Узел домашнего провайдера в Канаде.

Рисунок 2.13. Узел домашнего провайдера в Канаде.

УПС, мощный коммутатор, и небольшой медный и оптический кросс - что еще нужно для надежной, качественной работы? Все это в симпатичном (но не слишком прочном) ящике. Надеюсь, когда-нибудь и в России узлы Ethernet-провайдеров будут выглядеть похожим образом...

кроме самих провайдеров, проблему сохранности

Заключение.

Можно сказать известную фразу - "Спасание утопающих - дело рук самих утопающих". Никто, кроме самих провайдеров, проблему сохранности оборудования не решит. На МВД надежда слабая - факт кражи очень сложно доказать (только ловить за руку, или брать "на испуг" при продаже). Поэтому и приходится сетям обзаводиться прочными металлическими ящиками - которые и играют на практике роль основного защитного механизма.

И мечтать (увы, пока только мечтать) о следующей компоновке узлов:

Замаскированный хаб.

Рисунок 2.10. Замаскированный хаб.

Можно ли предположить, что в этом месте находится узел небольшой сети? Особенно если участь, что освещение на фото от вспышки, и в обычно тусклом свете фонарика рассмотреть что-то вообще невозможно.

Но вот несколько кирпичей убрано:

Рисунок 2.11. Замаскированный хаб.

Надо отметить, что в данном примере хорошо скрыто не только само устройство, но и все кабеля (по которым хаб можно легко найти). Злоумышленники обычно не любят сложные поиски на темном и пыльном чердаке, да и в сетях разбираются слабо (а профессионалы за "таким" не пойдут). Поэтому шансы на выживание узла весьма велики.

Необходимо только отметить, что данное решение ни в коем случае не должно быть образцом для подражания из-за неудачного подвода питания. Напряжению в 220 Вольт не место в такой близости от деревянных перекрытий. А в остальном - этот узел существует уже три года, и за это время при полностью открытом чердаке ни один хаб не был украден.

Следующий недорогой способ - приведение оборудования в непродажное состояние. Основные минусы - потеря гарантии и неприменимость метода для сложного и дорого оборудования (например маршрутизаторов, радиобриджей, xDSL модемов).

Cold Cure (холодная полимеризация), Easy Fit (легкая вставка), Fast Epoxy (быстрая эпоксидная смола)

Cold Cure (холодная полимеризация), Easy Fit (легкая вставка), Fast Epoxy (быстрая эпоксидная смола)

Фирменные способы наклейки разъемов от BICC Brand Rex, Huber&Sunnor, AT&T и AMP практически идентичны с обычной технологией. Главное отличие - использование специальной эпоксидной смолы с холодной полимеризацией.

Исключение из работы нагревания и охлаждения конечно ведет к ускорению работы, но не на столько, что бы вытеснить остальные способы приклейки. К минусам можно отнести быструю фиксацию волокна. Малейшая ошибка ведет к непоправимой порче разъема.

CoreLink.

Рисунок 3.25. CoreLink.

Понятно, что перед фиксацией волокна необходимо зачистить от защитных оболочек и сколоть специальным прецизионным инструментом таким образом, чтобы не параллельность торцов составляла не более 1-2 градусов (требования почти как при сварке, но все же гораздо менее жесткие).

Оставшийся воздушный зазор между торцами волокон заполняется иммерсионной жидкостью (коэффициент преломления равен коэффициенту преломления световодного канала волокна). В случае технологии фирмы AMP иммерсионная жидкость уже находится между пластинами. Изделия серии CoreLink (AMP) отличает также то, что для монтажа и демонтажа разъемов необходим только маленький ключик и фактически монтаж может быть осуществлен на весу в очень ограниченном пространстве.

Не удивительно, что именно эта технология приобретает последнее время все большую популярность. Возможно, что она уже более распространена, чем наклейка разъемов. Стоимость сплайса порядка $10 - что вполне сравнимо с работой монтажника или сварщика. Инструменты нужны минимальные, квалификация высокая не требуется.

Более того, с каким бы прицелом "на будущее" не прокладывали линии, на практике приходится большую часть из них перекладывать в течении 3-5 лет. То проблемы с собственником здания, то пожар, то ремонт, то дом на трассе строят... Причин, увы, хватет. Поэтому стремиться к сварке с расчетом "простоит 30 лет" не имеет смысла.

А по экономическим показаниям CoreLink уступает сварке только при существенных объемах работ.

Fiber Grip (зажим волокна, Amphenol)

Fiber Grip (зажим волокна, Amphenol), Crimplock (фиксация обжимом, 3M), Light Crimp (легкий обжим, AMP)

Данные технологии существенным образом отличаются от представленных выше. При монтаже разъемов не используется никаких клеящих или связывающих составов. Фиксация волокна в сердцевине разъема осуществляется при помощи специальных механических элементов.

Технология Fiber Grip в качестве механического фиксирующего элемента использует цанговый зажим, который в процессе монтажа запрессовывается в тело разъема вместе с волокном и прочно его фиксирует. Недостаток метода также заключается в использовании металлического фиксирующего элемента (цанги), которая имеет отличный от волокна коэффициент теплового расширения. Кроме этого металлический элемент при монтаже может повредить волокно, особенно если оно имеет нестандартные размеры (что часто бывает с отечественными волокнами).

При использовании Crimplock оптическое волокно вставляется в тело разъема, внутри которого расположен металлический фиксирующий элемент. Специальное приспособление, называемое активатором, закрывает этот элемент и прочно фиксирует волокно внутри разъема. Эта технология имеет самый узкий рабочий температурный диапазон (от -10С до +60С) из перечисленных. Дополнительное ограничение на использование накладывает сложная и дорогая оснастка.

В отличии от Fiber Grip и Crimplock в технологии Light Crimp основным фиксирующим элементом являются три шарика из пластифицирующего материала, расположенные в основании сердечника разъема в виде устойчивой тройки. В момент запрессовки в разъем специального плунжера (который также выполняет вспомогательную фиксирующую функцию), он своим торцом раздавливает эти шарики и запрессовывает их в специальное коническое углубление.

Коэффициент теплового расширения полимера, из которого изготовлены шарики, близок к волокну, в результате условия эксплуатации разъемов составляют диапазон от -40С до +85С. Кроме того, эти разъемы можно устанавливать как на "голое" волокно, так и волокно в буфере 250 мкр, 900 мкр, и даже 2,5 или 3 мм.

Можно сказать, что обжимные технологии серьезно упрощают монтаж оптических кабелей. Но они не устраняют самый медленный и сложный этап - скол волокон и полировку разъемов. Поэтому, на мой взгляд, для домашних сетей с их небольшими объемами работ (нет требований к скорости), и небольшими финансами данные технологии не слишком удобны. Если к этому добавить частое использование низкокачественных отечественных волокон, то можно сказать, что недостатки технологий при данном применении превалируют над достоинствами.

Работа с оптоволокном.

Глава 3. Работа с оптоволокном.

Для быстрой езды нужна не только

широкая полоса, но и ровный асфальт.

У традиционных "медных" коммуникаций есть масса достоинств - дешевизна, простота монтажа, устойчивость к внешним условиям... Но есть два недостатка, которые не позволяют говорить о таких кабелях как о будущем Ethernet-провайдинга.

Это подверженность электрическим наводкам (от грозовых разрядов или других факторов) и недостаточная дальность передачи на высокоскоростных протоколах. И то, и другое существенно тормозит развитие сетей в техническом плане и заметно снижает надежность даже простых (и недорогих) решений.

Действительно, несмотря на все грозозащитные мероприятия, воздушные линии очень уязвимы. И можно считать хорошим результатом, если за год от наводок выйдет из строя не более 3-5% портов. Для дорогого высокоскоростного оборудования это непозволительные потери.

С другой стороны, расстояния между стандартными активными устройствами для передачи со скоростью 2Мб могут достигать трех километров, при 10Мб - 500 метров (при использовании П-296), для 100Мб - не более 200-300 метров. Это не только ограничивает дальность передачи, но вдобавок не позволяет использовать эффективные топологические решения (звезда, кольцо).

Оптоволокно не имеет указанных недостатков, но имеет свои минусы. Прежде всего это высокая стоимость и сложность работы как с самим кабелем, так и отдельными волокнами. Тем не менее, очевидно что рано или поздно подавляющее большинство междомовые линий домашних сетей будет прокладываться при помощи оптоволокна.

И готовится к этому нужно уже сейчас - закладывая оптоволоконные решения если не по всей сети, то по крайней мере на важнейших ее участках.

Пожалуй, главная сложность работы с оптоволокном - психологическая. Но нужно пониимать, что пока волокно покрыто оболочками, оно не сломается при соблюдении максимальных радиусов изгиба - около 20 наружных диаметров. Для волокна в полиакрилате (в самой тонкой оболочке - 0.25 мм) он составляет около 5 мм.

Работать с хрупким кварцевым стеклом после "меди" просто страшно. Поэтому перед началом работы рекомендуется отрезать от кабеля кусок длинной в пару метров, и поэкспериментировать. Разделать, вытащить волокна. Попробовать их сломать. Потом попробовать сломать их в буфере, а потом - в буфере и модуле (если он есть).

Убедиться, что это не просто, что волокно достаточно прочно, и может выдержать самые тяжелые испытания. Например, модуль с ним можно завязать узлом, и даже затянуть узел - все равно не сломается. Конечно, могут возникнуть микротрещины, но надо ведь как-то преодолеть страх перед "стеклом".

После этого можно сделать вывод - так ли страшно оптоволокно, как кажется. И разумеется, начать его применять в повседневной работе.

Готовая муфта.

Рисунок 3.22. Готовая муфта.

Так выглядит готовая конструкция. При достаточно неприглядном внешнем виде у соединения меньше шансов пострадать от рук вандалов, поэтому крепеж выполнен нарочито небрежно и неаккуратно.

Hot Melt (размягчение при нагревании) от фирмы 3M

Hot Melt (размягчение при нагревании) от фирмы 3M

Данная технология наиболее (из всех остальных) близка к "классической" приклейке разъемов. Отличие заключается в использовании специальных разъемов, предварительно заполненных специальным компаундом еще на стадии производства.

При нагревании до 80С компаунд размягчается, и в него можно ввести очищенное заранее волокно. После остывания оно прочно фиксируется в канале разъеме, и может быть отполировано обычным (вернее упрощенным из-за отсутствия остатков клея) способом.

Для удобства работ 3М предлагает даже специальную печку на батарейках, но скорее всего можно обойтись и обычным тепловым пистолетом.

Однако, достоинства - многоразовое использование разъема, отсутствие операции склейки и ускорение полировки - направлены в основном на экономию времени, при заметном росте себестоимости соединения. Плюс к этому появляются недостатки (продолжения достоинств) - нестойкость разъема при повышенной температуре (80С в общем не слишком много для узла на жаркой крыше) и сложность скалывания волокна (спасительной капельки клея в этом случае нет).

Случаев использования данной технологии в домашних сетях неизвестны, хотя, в принципе, Hot Melt должен быть достаточно удобен для этой области применения. Возможно, останавливает стоимость разъемов, но скорее, дело в малой известности метода.

Кабель со снятой внешней оболочкой.

Рисунок 3.3. Кабель со снятой внешней оболочкой.

На фотографии хорошо видны модули. Это пластиковые трубки, обычно заполненные гидрофобным (отталкивающим влагу) гелем, в которых находится оптическое волокно (или несколько волокон).

Для очистки модулей снаружи как правило используется уайт-спирит, реже бензин, ацетон или подобные растворители для ЛКМ (они слишком сильно пахнут). Хорошо подходит фреон (хладон) - запаха нет, а чистит за один проход.

Но внимание! Всё вышеописанное не относиться к гидрофобу внутри оптического модуля. Его сильными растворителями чистить нельзя, только спиртом (изопропиловым или этиловым). Спирт рекомендуется применять с минимальным содержанием воды. Хорошо подходит этиловый из аптечных бутылочек с надписью "Раствор медицинский антисептический".

После снятия грязной внешней оболочки с кабеля и очистки модулей необходимо тщательно вымыть руки. Волокно грязи не любит.

Кабель в плотном буфере.

Рисунок 3.1. Кабель в плотном буфере.

На рисунке влагоустойчивый кабель с плотным буфером 900µм, пригодный для внутренних и внешних работ. Температура использования от -40 до +80.

Без всяких сомнений, у оптического кабеля с волокнами в плотном буфере масса достоинств и большое будущее. Остается только недоверие к его сегодняшним эксплуатационным характеристикам. Уж больно хрупок и незащищен на первый взгляд. И не известно, как отреагирует на российский холод...

Что выбрать для строительства сети с массовыми прокладками "по открытому воздуху" между домами?

Если это многомодовый кабель для коротких линий междомовой разводки - скорее всего имеет смысл применить кабель с плотным буфером. Он удобнее в работе, легко проводится по стоякам слаботочной проводкии, занимает мало места в ящиках (и тем более не требует специальных кроссовых колодок).

Если нужно проложить многоволоконную магистраль на большое расстояние, выбор, вероятно, следует сделать в пользу модульной конструкции со свободным буфером. Это более долговечное и надежное решение в российских климатических условиях.

Хотя скорее всего, в будущем следует ожидать появления кабелей с волокнами в плотном буфере, которые будут более устойчивы к внешней среде, и их можно будет использовать для внешних работ без опасений.

Третья дилемма заключается в способе терминирования кабеля. Разъемы можно приклеивать, сваривать волокно кабеля с готовым пигтейлом, или использовать другие технологии типа сплайсов или обжима.

Споры по выбору технологии подчас не уступают религиозным войнам "Windows против Linux". поэтому и ответ будет похожий - лучший способ тот, которым хорошо владеют ваши монтажники.

Обоснованно считается, что сварка самый надежный и самый качественный способ. И не обязательно самый дорогой. Себестоимость сварного соединения очень низка. Требуется только термоусадочная гильза и... Дорогостоящий сварочный агрегат (от 3 до 30 тысяч долларов). Можно сказать, что оборудование окупится через несколько тысяч соединений.

Если такого объема работ нет, то можно пригласить специалиста (фирму) уже имеющую такой агрегат. Такая услуга обойдется от 10 до 30 долларов за волокно.

Однако, часто качество и надежность сварки избыточна для большинства линий домашних сетей. В этом случае можно использовать приклейку коннекторов или сплайсы. В принципе, данные способы пригодня для всех типов кабеля. Однако особенно выгодны, когда волокна в плотном буфере - в этом случае можно обойтись вообще без специальных ящиков, защищающих волокна и место соединения от повреждения.

При соблюдении технологии надежность и качество клеевого соединения мало уступает сварке, а стоимость заметно меньше. Плюс к этому, работу можно выполнять недорогим инструментом и своими силами. Часто это намного удобнее.

Соединение с использованием сплайсов дороже предыдущих способов (сплайс стоит около $10). Однако оно очень быстро и может выполняться монтажниками с самой невысокой квалификацией. Хотя сплайсы первоначально предназначались для быстрого (и временного) ремонта кабелей, сейчас производители соединений дают длительную гарантию на свои изделия (до 10 лет). Поэтому немагистральные линии вполне можно терминировать таким способом.

Кроме этого, существует несколько фирменных технологий обжимного присоединения разъемов. Эти способы быстры, эффективны, но дорогостоящи. Поэтому на российском рынке применяются редко.

На этом можно закончить краткое перечисление способов терминации кабеля и перейти к подробному рассмотрению каждой технологии в отдельности.

Кабель в свободном буфере.

Рисунок 3.1. Кабель в свободном буфере.

Один наполненный гелем модуль, диэлектрический, армированный, годится к применению при внешних работах.

К недостаткам можно отнести как высокую стоимость самого кабеля, так и сложность разделки (совершенно необходимы специальные кроссовые коробки, сплайсы, сварка, пигтейлы).

Другая техника защиты волокна - плотный буфер - использует непосредственную экструзию (выдавливание) пластика вокруг базового покрытия волокна. Такие конструкции способны выдерживать сильные ударные и давящие нагрузки без повреждения волокна. Плюс легкость и удобство работы, что, безусловно, дорогого стоит.

Минусы волокна с плотным буфером - низкая защита от влаги, напряжений и изменений температуры.

На первый взгляд все вышеизложенное позволяет рекомендовать однозначный выбор -

свободный буфер для улицы,

плотный буфер для помещения.

Однако времена меняются. И все больше продавцов кабеля настойчиво предлагают плотный буфер для наружных прокладок. Это дешевле в прокладке, и намного удобнее в оконцовке. При помощи несложных и относительно недорогих инструментов можно наклеить разъемы прямо на кабель, и обойтись без коммутационных коробок и сложных операций разделки и сварки.

И вообще - с такой оптикой можно работать почти как с обычной витой парой.

Клеевое соединениеПодготовка.

Клеевое соединение. Подготовка.

Для небольших, но постоянных объемов работ (например 20-30 волокон в месяц) приклейка коннекторов скорее всего будет наиболее удобным способом. Свой сварочный аппарат в этом случае покупать не рентабельно, а заказывать 1-2 раза в неделю работы на стороне - дорого и (или) хлопотно.

Вопреки распространенному мнению, качественно выполненная склейка практически не уступает по своим потребительским свойствам сварному соединению. Точнее сказать, в последнем случае к волокну кабеля присоединяется пигтейл - отрезок волокна с разъемом, который был наклеен в заводских условиях. Конечно, промышленная полировка лучше "наколенной" (если она на самом деле сделана на хорошем оборудовании). Но разница может быть совершенно несущественной для линий "междомовой" или "межрайонной" длинны.

Так что основными недостатками клеевой технологии нужно признать большое время работ (в несколько раз дольше сварки), и необходимость высокой квалификации монтажников. А основным достоинством - возможность выполнения работ своими силами, в удобное время. И именно этому посвящен следующий материал.

Предположим, конец оптоволоконного кабеля уже заведен в помещение, где он должен быть разделан.

Первое, что нужно сделать - подготовить цивилизованную рабочую площадку (насколько это реально). Желательна положительная температура (но промышленный тепловой пистолет позволит обойтись и без этого), хорошее освещение, и хоть что-то, напоминающее стол. Теоретически реальны варианты, предусматривающие установку палатки прямо на крыше здания, но желательно обойтись без такой экзотики.

Клеевое соединениеПриклейка и полировка.

Клеевое соединение. Приклейка и полировка.

После разделки кабеля и проверки коннекторов можно приступить к наклейке коннекторов.

Самое главное в этом процессе - сам клей. Поэтому нужно для начала сказать о нем несколько слов.

В общем случае клей для оптоволокна должен быть:

Прочным; Водостойким; Не давать усадки; Не давать пузырей; Медленно схватываться в обычных условиях и быстро – в специальных.

Кроме обязательных физических условий, на сегодняшний день правила выбора клея можно расширить следующими пунктами:

Клей должен быть эпоксидный двухкомпонентный; Клей должен смешиваться из компонентов 1:1; Клей должен быть высокотемпературной сушки; Желательно изменение цвета клея после застывания.

На практике, мне пришлось столкнуться с двумя типами - Lucent'овским двухкомпонентным, и AMPовским однокомпонентным. Так же известны двухкомпанентные TRA-BOND F123, H05-100-R2 производства FIS, эпоксидная смола EpoTek 353ND...

Первый показался намного более практичным, особенно для неопытного склейщика. Не портится, можно пользоваться шприцами (в которых его удобно хранить) хоть полгода. Так же он медленнее высыхает при обычной температуре, а значит больше шансов исправить ошибку.

Однокомпонентный AMP по удобству работы не далеко ушел от "супер-клея". Похож и по запаху, и по скорости высыхания. Набирать его в шприц можно только непосредственно перед работой. Тюбик с ним показан на одной из фотографий предыдущего обзора. После работы неиспользованные остатки можно смело выкинуть. Хотя, при маcсовой склейке в удобных условиях (например, кросс линий на 100 в офисном помещении), АМР может оказаться удобнее и быстрее в работе.

Вообще, фирменных видов клея существует не один десяток. Поэтому не имеет смысла пытаться их все описать - все равно придется использовать то, что есть у ближайшего продавца. Да и работа от типа клея зависит не слишком сильно.

Стоит специально отметить, что на крайний случай можно обойтись вообще без специального клея. В опытных руках сгодится "Супер-клей" китайского или отечественного производства. Хотя он не водостойкий, и схватывается при любой температуре (надо все делать быстро и с первой попытки).

Второй вариант - эпоксидная смола. Особенно, если ее развести ацетоном и добавить пластификатора (касторки). Но это процесс тонкий, непредсказуемый, и использовать его стоит только в совсем безвыходной ситуации.

Комплект инструментов.

Рисунок 3.23. Комплект инструментов.

К специфическим устройствам можно отнести обжимные многофункциональные клещи, и держатели для разъемов (без него сложно вводить разъем со вставленным волокном в клещи). Скалыватель типа прищепки то же оригинален (имеет разметку), но такая же конструкция используется для сплайсовых и (реже) сварных соединений.

Ниже представлен один из моментов обжима Light Crimp Plus.

Кошмар сетестроителя.

Рисунок 3.18. Кошмар сетестроителя.

Разделка кабеля делается вполне традиционным способом. Снятие буфера то же. Но вот для скалывания применялся следующий аппарат (стоимость около $1500):

Light Crimp Plus

Light Crimp Plus

Технология Light Crimp Plus разработана фирмой AMP, и является дальнейшим развитием технологии Light Crimp. Главное отличие заключается в том, что внутри сердечника разъема в заводских условиях установлен кусочек уже отполированного волокна и залит специальный гель. В результате из процесса монтажа исключается весь цикл скола и полировки волокна, со всеми вытекающими экономическими последствиями.

К недостаткам этого типа разъемов можно отнести наличие в теле разъема дополнительной неоднородности в виде соединения двух волокон, но на самом деле общий коэффициент затухания на разъеме не превышает 0,2 дБ, что характерно и для обычных клеевых соединений.

Так как эта технология является наиболее отличной от клеевых методов, остановимся на ней немного подробнее.

Можно смело сказать, что основное для Light Crimp Plus - это набор инструментов (ну и конечно специальные разъемы).

Механические сплайсы.

Механические сплайсы.

К данному типу можно отнести CoreLink (соединение световодных каналов, АМП), Fibrlok (фиксация волокон, 3М), а так же несколько отечественных разработок. Они позволяют осуществлять соединения волокон между собой. Т.е. присоединять к кабелю пигтейлы (отрезки волокна с разъемом, установленным фабричным способом), либо соединять кабеля между собой в муфте или коммутационной коробке.

Первоначально данный тип соединения предназначался для быстрого но краткосрочного ремонта кабельных линий, как замена сварке. Однако получилось удачная конструкция, которая допускает многократное использование (!) и способна работать годами и даже десятилетиями.

Принцип действия заключается в том, что волокна при помощи специального механического приспособления центрируются и затем фиксируются. Так в отечественной разработке фиксирующим элементом служат три кварцевых стержня, между которыми и зажимается волокно. В разработках фирм AMP и 3M волокно зажимается между двух пластинок, в теле которых выполнены прецизионные центрирующие канавки. Пластины поддерживаются в закрытом состоянии пружинными элементами.

Выглядит CoreLink следующим образом:

Модули

Модули

Модуль можно зачистить скальпелем (лезвием, острым ножом), если аккуратно надрезать с открытого конца вдоль модуля. При кольцевых нардрезах есть очень большой шанс перерезать волокно, хотя при помощи стриппера это можно сделать без риска.

Можно сказать, что первое и основополагающее

Можно сказать, что первое и основополагающее различие - применение волокон в свободном или плотном буфере.

В конструкции со свободным буфером волокно защищено только базовым покрытием (обычно 250 µм) из полиакрилата (оргстекла). И расположено в пластиковой трубке (модуле) с внутренним диаметром, который намного больше, чем само волокно (около 5 мм).

Возможно наличие только одного волокна в модуле (так называемый неуплотнённый кабель), или нескольких - уплотнённый. Модули обычно изготавливают из полимера, сокращённо называемого ПБА. Он более твёрдый, чем полиэтилен, и не изменяет так сильно своих размеров от температуры.

Внутреннее пространство модуля обычно заполняется водоотталкивающим гелем, иногда капроновыми волокнами. Такая конструкция прекрасно изолирует волокно от температурных колебаний, влаги и внешних механических сил, воздействующих на кабель.

Если составить несколько модулей, добавить трос, жесткий каркас, загнать под единую оболочку, или броню - получится как раз то, что массово применялось и применяется для прокладок под землей и по воздуху.

MT-RJ

MT-RJ

Вообще говоря, MT-RJ это не технология, а новый тип разъема, разработанный фирмой AMP. Он имеет такие же габариты и фиксацию как RJ45, и из-за этого хорошо подходит к СКС с высокой плотностью портов. Он активно применяется в оборудовании Cisco Systems, 3Com, Cabletron, и др.

Суть технологии присоединения к волокну заключается в том, что внутри разъема помещено некоторое подобие соединителя CoreLink. С одной стороны в него в заводских условиях уже установлен и отполирован отрезок волокна. С другой стороны, волокно вставляется во время монтажа и фиксируется в разъеме простым поворотом ключа. Главный минус - существенное, до 0,5 Дб затухание (что совсем не страшно в традиционных СКС и домашних сетях).

На сегодня это дорогой, и все же экзотический тип. Но в будущем вполне возможно, что он станет так же привычен, как ST-SC.

Муфта изнутри.

Рисунок 3.21. Муфта изнутри.

Затем получившуюся гильзу аккуратно укладывают в гнездо муфты, если такое есть в наличии. Самодельщики - просто приклеивают на скотч. Результат не так красив, но муфту можно сделать из первой попавшейся герметичной коробки. Но вообще говоря, серийные муфты стоят не дорого (от $30), и заменить их чем-то сторонним без катастрофической потери качества сложно.

Желательно только промаркировать волокна (даже если муфта неразборная, она служит десятки лет, за это время может случиться всякое). Не помешает положить внутрь мешочек с силикогелем для поглощения влаги.

Герметизируется вся конструкция при помощи толстой пластиковой трубы, и термоусадочных чехлов с отводами под кабеля, закрывающих края. Изнутри чехлы покрыты специальным клеем. При нагревании тепловым пистолетом все схватывается намертво. Главное не перегреть, не расплавить сам кабель.

Нанесение клея на коннектор.

Рисунок 3.8. Нанесение клея на коннектор.

В калиброванное отверстие коннектора клей продавливается шприцом так, что бы с наружной стороны выступила небольшая капелька (это доказывает, что весь канал заполнен).

Нанесение клея на волокно.

Рисунок 3.9. Нанесение клея на волокно.

Затем наносят клей на зачищенное волокно. В случае, если используется двухкомпонентный состав, на коннектор наносят клей, а на волокно - отвердитель. Или наоборот - разницы нет никакой.

Главное не забыть надеть заранее на волокно пластиковый хвостовик-чехольчик. А после него - обжимную втулку. После приклейки коннектора это будет уже невозможно.

Далее приходит черед первой, но не последней операции, которая требует твердой руки и отсутствия похмельного синдрома. Можно заранее потренироваться на вдевании нитки в иголку.

Обжим Light Crimp Plus.

Рисунок 3.24. Обжим Light Crimp Plus.

Нельзя сказать, что работа с Light Crimp Plus проста, но после 2-3 дневного обучения особых проблем у монтажников обычно не возникает.

Гораздо хуже, что стоимость комплекта инструментов высока (более $500), да и сами разъемы не дешевые. Поэтому обоснованным такой выбор для домашней сети назвать сложно. Но если инструменты попали в руки "по случаю" - почему бы их и не использовать "по полной программе"...

Окончательная полировка.

Рисунок 3.13. Окончательная полировка.

После грубой "рыжей" коннекторы обрабатываются на тонкой "зеленой" пленке. Если все сделано хорошо, то процесс быстрый и не рискованный.

Момент перехода операций, и окончательной готовности, определяется при помощи микроскопа. Можно, конечно, обойтись методом "тыка". Но на мой взгляд именно микроскоп совершенно необходим в сумке инструментов. Это последнее устройство, без которого можно обойтись, несмотря даже на его относительно не маленькую (около 150 долларов) цену.

Первичная полировка.

Рисунок 3.12. Первичная полировка.

Перед вставлением коннектора в оправку, ее надо хорошо протереть, особенно отверстие. Допуски настолько малы, что коннектор в грязное отверстие оправки просто не войдет, или хуже того, застрянет на половине.

Работа ведется движениями, похожими на "восьмерку" или "бесконечность". Кому что ближе. Кругами или "туда-сюда" полировать нельзя.

Экономить на бумаге можно - внешне ее износ не виден. Но работа при этом резко замедляется. Снять с торца коннектора слой больше нормы невозможно - керамику (ферул) "рыжая" и "зеленая" шкурка не берет. Остается вероятность сделать каверну на торце волокна, но для этого нужно очень сильно постараться.

Полировка

Полировка

Если после скалывания кончик волокна остался заметно длинный - попробуйте для начала "снять" лишнее об шлифовальную бумагу "на весу", легкими (но не резкими) касаниями.

Из инструментов понадобятся:

Оправка, причем крайне желательна именно металлическая. Пластиковую часто "наволакивает"". Хотя, при цене 5 баксов против 50 стоит и подумать о выборе. Стекло-столик. Стекло должно быть, разумеется, полированным. Что бы не мучаться с поиском (не думаю, что его легко купить отдельно), можно использовать качественное зеркало (но ни в коем случае не использовать оконно-тепличный вариант). Размер стекла по вкусу. Полировочная пленка, она же шкурка. Продается по цене около 1-2 долларов за большой лист (хватает на 4-8 коннекторов). Бывает нескольких типов. Мне пришлось работать с "рыжей" и "зеленой" от Lucent. Первая "крупная", 10 микрон. Вторая для окончательной доводки, с зерном в 1 микрон.

Прецезионный скалыватель.

Рисунок 3.19. Прецезионный скалыватель.

Работа с таким инструментом проста и по сути не требует навыков. Скалывать "взводится", в него вкладывается конец волокна. Затем пружина освобождается, нож падает, и... Скол готов.

Рабочее место в данном (экстремальном) варианте было сделано из подручного материала.

Приклейка коннекторов закончена.

Рисунок 3.17. Приклейка коннекторов закончена.

Далее остается закрыть коробку крышкой, и повесить на стену в заранее выбранном месте.

Прочие технологии монтажа оптических разъемов.

Прочие технологии монтажа оптических разъемов.

Кроме традиционной сварки и приклейки разъемов существует более полудюжины "фирменных" технологий монтажа оптических разъемов и (или) соединения волокон. Следующий материал представляет собой краткий обзор некоторых из них.

Рабочее место сварщика.

Рисунок 3.20. Рабочее место сварщика.

Вместо стула - ведро. Стол - кусок ДСП, установленный на 4 стопках кирпичей. Смотреть страшно. Кругом голубиный помет. И на всем этом стоит аппарат за 18 тысяч долларов.

Все кабеля перед сваркой заведены в муфту-треххвостку, их оболочки намертво закреплены на специальной площадке. Модули сняты. После этого работа идет только с волокнами.

Сварка на автомате Fujikura выглядит не романтично. Волокно вкладывается в аппарат, фиксируется простыми зажимами, и... все. Совмещение, сварка, проверка - все на автомате, да еще с показом процесса на жидкокристаллическом мониторе. Главное, не забыть вовремя надеть трубочку защитной гильзы.

После сварки автомат проверит прочность соединения на разрыв и приблизительно измерит качество шва.

Конечно, перед работой есть этап настройки на волокно, но он не занимает много времени.

После сварки место стыка волокон герметизируют гильзой (термоусадочной трубочкой, с вставленным внутрь для жесткости металлическим штырьком). Для нагрева гильз на сварочном аппарате предусмотрено специальное приспособление-печка.

Разделанное волокно.

Рисунок 3.5. Разделанное волокно.

Оголенным волокно оставлять, конечно, нельзя. Как уже говорилось выше, его может разрушить влага даже несмотря на защитное покрытие (буфер). Да и механической прочности перед укладкой в коробку прибавить не помешает.

Для этого используется тонкая пластиковая трубочка - кембрик. На фотографии ее можно видеть на стуле, свернутой в кольцо (почти не видно, тонкая и прозрачная). Для более легкого проталкивания волокна в кембрик в последний набирают спирт, по инструкции даже существуют специальные приспособления. Видеть их в работе не удалось. Реальность проще. Наверно, несложно догадаться, чем засасывается спирт в кембрик на практике.

Стык кембрика и модуля уплотняется термоусадочной трубкой (на фото зеленая трубочка, лежащая на стуле). При ее отсутствии подойдет и изолента - при наличии навыка работы с ней.

В качестве кембрика так же можно использовать снятую оболочку модуля, желательно, отмытую спиртом от гидрофоба. Но как правило, она слишком жесткая, и неудобная в работе. Еще один вариант - китайская термоусадка, но она стоит дороже обычного кембрика.

Шлифовка ферула.

Рисунок 3.15. Шлифовка ферула.

Теоретически, можно вывести даже миллиметровый скол. Но работа долгая и утомительная. И если "не получилось" проще приклеить другой коннектор. Хорошо, что применять такой способ приходится не часто.

Скалывание

Скалывание

Пожалуй, самая ответственная часть всего процесса. Ошибка приводит к порче коннектора и возвращению к началу всего процесса.

Рисунок 3.11. Скалывание.

Суть процесса проста - отрезать (сколоть) хвостик волокна, торчащий из коннектора для последующей шлифовки. Сколоть больше - будет каверна, которую не исправить. Оставить много - волокно может неровно отколоться при начале шлифовки.

Главный инструмент так и называется - "скалыватель". О них написаны целые трактаты в прайсах. На фото, например, стеклянный с алмазным напылением. Стоит что-то в районе 400 долларов. Приходилось использовать и другой - с твердосплавным наконечником (около 200 долларов). Особого отличия не увидел - но профессионалы на стеклянный не нахвалятся.

Впрочем, в скалывателе нет ничего хитрого. Если все сделано правильно, и на конце разъема есть микрокапля (выдавленная из канала), то скалывать можно почти любым предметом, способным нанести дефект на стекло. Подойдет хорошо заточенная керамическая пластинка, заготовка для токарного резца из твёрдого сплава, даже острый нож или бритва.

В этом случае более чем вероятно, что при шлифовке кривизна скола "уйдет" в каплю клея, и не дойдет до торца коннектора. Но надо отметить, что при большой капле шлифовать торец придется заметно дольше.

После нанесения дефекта на волокно, движением перпендикулярным оси волокна, пальцами движением вдоль волокна аккуратно снимаем обломок. Его нужно аккуратно убрать в заранее приготовленную коробочку, так как из обломков получаются отличные занозы. Их не видно даже под лупой и избавление от них происходит только естественным путём.

Склейка

Склейка

Предположим, что двухкомпонентный клей выбран, коннектор проверен, и нужно приступать к работе.

Снятие буфера

Снятие буфера

Голубое пластиковое устройство сложной формы - стриппер - служит для снятия буфера, и его работу можно видеть на рисунке ниже.

Снятие буфера с волокна.

Рисунок 3.7. Снятие буфера с волокна.

Несмотря на игрушечный вид, стоимость устройства около $100. При малом опыте использования, возможны царапины на волокне, но для этого надо специально стараться.

Вообще, инструмент для снятия полиакрилатного буфера бывает нескольких видов. На мой взгляд, самый удобный инструмент типа "Miller" - похож на обычный стриппер для зачистки изоляции медных кабелей, но содержит калиброванную под оптоволокно дырку. После некоторой тренировки им возможно снимать все типы полиакрилата и буферных покрытий 0.9 мм, включая отечественные, самые жесткие.

Стрипперы типа "No-Nik" и разнообразных прищепок (подобно показанной на рисунке) удобны для мягких покрытий, но не так универсальны. Так же существует термомеханический стриппер "УСП", производимый Владимирским заводом "Элетех", стоимостью $100.

Есть и кустарная технология снятия буфера. Для этого надо волокно опустить на некоторое время в ацетон (желательно нагретый, это ускоряет дело). После такой процедуры буфер снимается просто ногтем.

Ну, а если руки очень опытные, можно снять буфер и с помощью бритвочки. Особенно хорошо для этого подходит старая добрая "Нева" ("Жиллет" не годится).